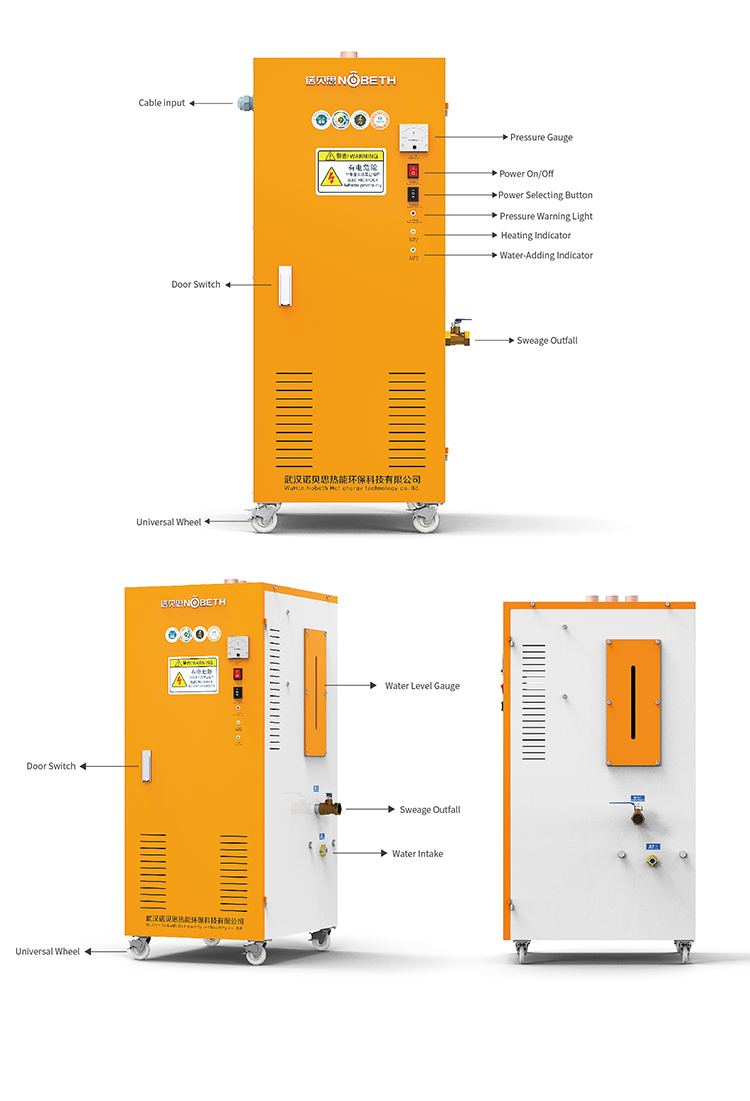

NOBETH GH 18KW Doppelrohre Vollautomatischer elektrischer Dampferzeuger wird für die Emulgierungstechnologie verwendet

Als Kosmetikum muss es jedoch eine Vielzahl von Funktionen und Eigenschaften erfüllen. Daher ist eine Ausrüstung mit einem Dampfgenerator zum Erhitzen und Befeuchten sowie zur Kontrolle der Emulgiertemperatur erforderlich, um eine Emulsion mit hervorragenden und stabilen Eigenschaften herzustellen.

Der Einsatz von Dampferzeugern in Emulgieranlagen ist für die Forschung, Produktion, Konservierung und Anwendung von Kosmetika von entscheidender Bedeutung. Bei der Emulgierung müssen nicht nur die Rührbedingungen eingehalten, sondern auch die Temperatur während und nach der Emulgierung kontrolliert werden. Beispielsweise beeinflussen Rührintensität und Emulgatormenge die Größe der Emulsionspartikel. Die Rührintensität kann die Zugabe von Emulgator während der Emulgierung ersetzen. Je intensiver gerührt wird, desto geringer ist die Emulgatormenge.

Da die Temperatur die Löslichkeit von Emulgatoren und das Schmelzen von festem Öl, Fett, Wachs usw. beeinflusst, bestimmt die Temperaturregelung während der Emulgierung den Emulgiereffekt. Bei zu niedriger Temperatur ist die Löslichkeit des Emulgators gering, festes Öl, Fett und Wachs schmelzen nicht, und der Emulgiereffekt ist unzureichend. Bei zu hoher Temperatur verlängert sich die Heizzeit, was zu einer entsprechend längeren Abkühlzeit führt, was Energie verschwendet und den Produktionszyklus verlängert. Temperatur und Druck des mit der Anlage ausgestatteten Dampferzeugers sind einstellbar, wodurch nicht nur ein schlechter Emulgiereffekt bei niedrigen Temperaturen vermieden, sondern auch die durch hohe Temperaturen verursachten Kosten und der Zeitaufwand reduziert werden.

Produktkategorien

-

E-Mail

-

Telefon

-

WhatsApp

-

Spitze