Caldeira de vapor de gasóleo de 0,5 T con todos os accesorios

No campo da produción e o procesamento de alimentos, o vapor de alta temperatura dos xeradores de vapor úsase amplamente en diversos equipos mecánicos, como a limpeza, o triturado, o moldeado, a mestura, a cocción e o envasado. A enerxía do vapor de alta temperatura e alta presión proporciona potencia para cada paso do procesamento de alimentos. Ao mesmo tempo, os seus efectos de esterilización e desinfección constrúen unha barreira sólida para a seguridade alimentaria.

Grazas ao vapor de alta temperatura xerado polo xerador de vapor, pódense levar a cabo sen problemas varios pasos do proceso de procesamento de alimentos. Esta enerxía limpa e eficiente non só proporciona a enerxía necesaria para os equipos mecánicos, senón que tamén garante a hixiene e a seguridade dos alimentos durante o procesamento. Ademais, o efecto de esterilización do vapor de alta temperatura é de grande importancia para garantir a seguridade alimentaria e, sen dúbida, establece novos estándares de seguridade para a industria de produción e procesamento de alimentos.

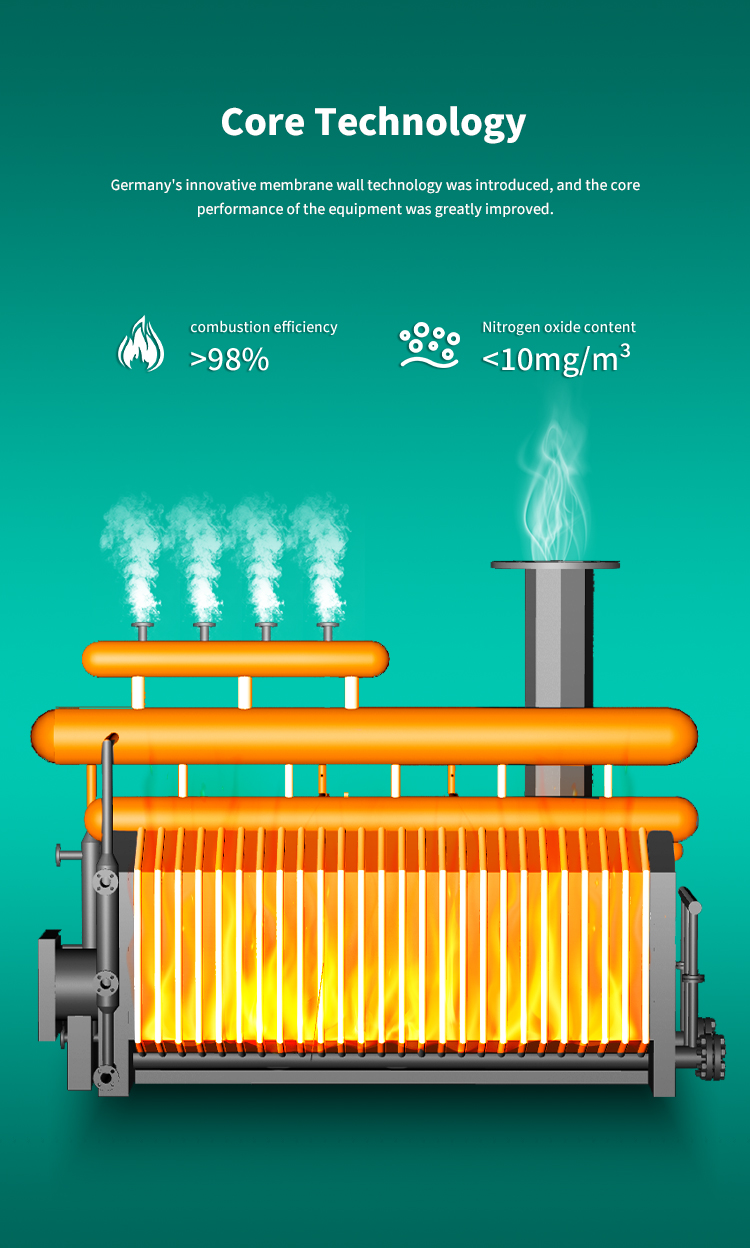

Non só iso, o xerador de vapor tamén aforra enerxía e é respectuoso co medio ambiente. Emprega tecnoloxía avanzada de utilización da enerxía non só para xerar vapor de forma eficiente, senón tamén para reducir o consumo de enerxía e as emisións. Isto non só contribúe á protección do medio ambiente, senón que tamén fai que as nosas vidas sexan máis saudables e cómodas.

Pódese ver que a aparición de xeradores de vapor para o procesamento de alimentos é sen dúbida unha combinación perfecta de sabor e tecnoloxía.

Caso: Cidade de Dezhou, provincia de Shandong Un AH360kw. Entre eles, o equipo de 360kw úsase principalmente para cociñar, esterilizar e esterilizar antes do enlatado do produto, mentres que o equipo de 216kw úsase para quentar unha pota encamisada que contén 800 quilogramos de materias primas e despois ferver a pasta de óso durante 4 horas. Tamén hai un tanque de cocción no interior. Para cociñar 2,7 toneladas de base de pota quente, a temperatura pode alcanzar os 80-85 °C durante o funcionamento, e necesita quentarse durante 6 horas e manterse a presión durante 20 minutos.

Categorías de produtos

-

Correo electrónico

-

Teléfono

-

WhatsApp

-

Arriba