0.08T газов парен котел за производство на балони

Латексът е с форма на балон. Приготвянето на латекс трябва да се извърши във вулканизационен резервоар. Парогенераторът е свързан към вулканизационния резервоар и естественият латекс се пресова във вулканизационния резервоар. След добавяне на подходящо количество вода и разтвор на спомагателни материали, парогенераторът се включва и високотемпературната пара се нагрява по тръбопровода. Водата във вулканизационния резервоар достига 80°C и латексът се нагрява индиректно през кожуха на вулканизационния резервоар, за да се смеси напълно с вода и разтвори на спомагателни материали.

Латексовата конфигурация е подготвителната работа за производството на балони. Първата стъпка в производството на балони е измиването на матрицата. Формите за балони могат да бъдат изработени от стъкло, алуминий, неръждаема стомана, керамика, пластмаса и др.; измиването на матрицата представлява накисване на стъклената матрица в гореща вода. Температурата на водния басейн, нагряван от силициев парогенератор, е 80°C-100°C, така че стъклената матрица може да се почиства и пуска в производство удобно.

След като измиването на формата приключи, тя се покрива с калциев нитрат, което е етапът на инфилтрация на латекс. Процесът на потапяне на балона изисква температурата на лепилото в резервоара за потапяне да се поддържа на 30-35°C. Газовият парогенератор бързо загрява резервоара за потапяне и температурата се контролира, за да се осигури перфектно залепване на латекс върху стъклените форми.

След това отстранете влагата от повърхността на балона, за да го извадите от формата. В този момент е необходимо сушене с пара. Топлината, генерирана от парогенератора, е равномерна и контролируема и няма да е прекалено суха. Високотемпературната пара с подходяща влажност може равномерно и бързо да изсуши латекса. Квалифицираният процент на изсушаване на балона е над 99%.

В цялата производствена линия на балона, парогенераторът играе важна роля. Той може да се нагрява бързо според изискванията на процеса и да поддържа постоянна температура. Високотемпературната пара има значително влияние върху подобряването на качеството и производствената ефективност на балона.

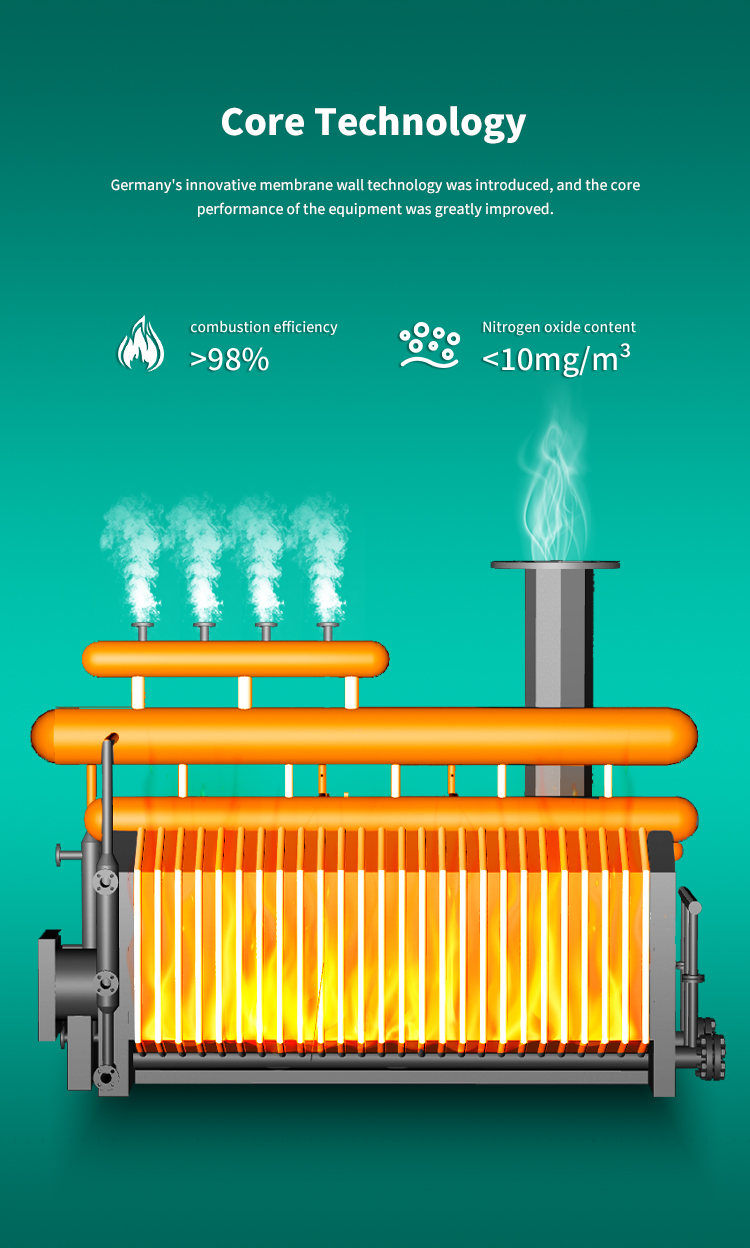

Термичната ефективност на газовия парогенератор Nobeth е до 98% и не намалява с времето. Новата технология на горене постига ниска температура на отработените газове, висока ефективност и ниска консумация на енергия.

Категории продукти

-

Имейл

-

Телефон

-

WhatsApp

-

Най-горе