0,08T gasdampkedel til ballonproduktion

Latex har form som en ballon. Latexforberedelsen skal udføres i en vulkaniseringstank. Dampgeneratoren tilsluttes vulkaniseringstanken, og naturlatexen presses ned i vulkaniseringstanken. Efter tilsætning af en passende mængde vand og hjælpematerialeopløsning tændes dampgeneratoren, og højtemperaturdampen opvarmes langs rørledningen. Vandet i vulkaniseringstanken når 80°C, og latexen opvarmes indirekte gennem vulkaniseringstankens kappe for at blande den fuldstændigt med vand og hjælpematerialeopløsninger.

Latexkonfiguration er det forberedende arbejde til ballonproduktion. Det første trin i ballonproduktionen er formvask. Ballonforme kan være lavet af glas, aluminium, rustfrit stål, keramik, plast osv.; formvask er at lægge glasformen i blød i varmt vand. Temperaturen af vandbassinet, der opvarmes af Si-dampgeneratoren, er 80°C-100°C, så glasformen nemt kan rengøres og sættes i produktion.

Efter formvaskningen er færdig, belægges formen med calciumnitrat, som er latexinfiltrationstrinnet. Ballonens dyppeproces kræver, at limtemperaturen i dyppetanken holdes på 30-35 °C. Gasdampgeneratoren opvarmer hurtigt dyppetanken, og temperaturen styres for at få latexen til at klæbe perfekt på glasformene.

Fjern derefter fugten fra ballonens overflade for at tage den ud af formen. På dette tidspunkt er damptørring nødvendig. Varmen, der genereres af dampgeneratoren, er jævn og kontrollerbar, og den vil ikke være for tør. Dampen ved høj temperatur med passende fugtighed kan tørre latexen jævnt og hurtigt. Ballonens kvalifikationsgrad er over 99%.

I hele ballonens produktionslinje spiller dampgeneratoren en vigtig rolle. Den kan opvarmes hurtigt i henhold til proceskravene og holde temperaturen konstant. Dampen ved høj temperatur har en betydelig effekt på at forbedre ballonens kvalitet og produktionseffektivitet.

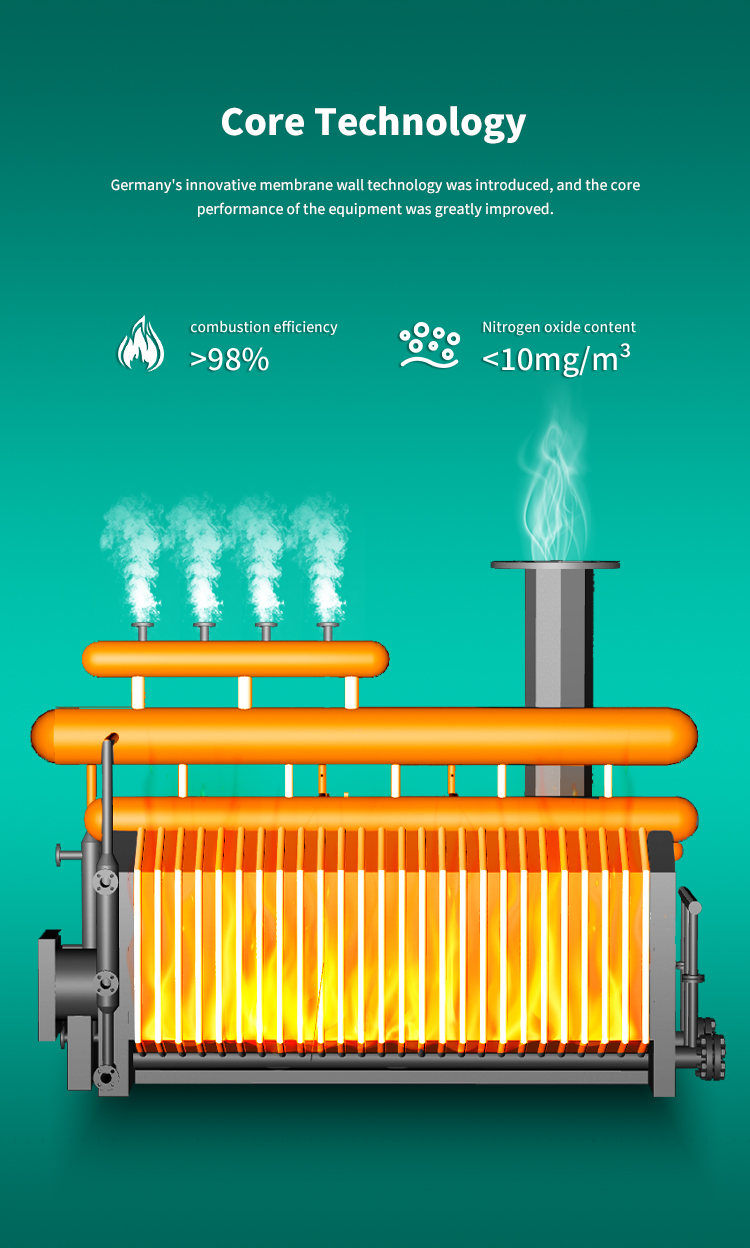

Den termiske virkningsgrad for Nobeth-gasdampgeneratoren er så høj som 98% og vil ikke falde med tiden. Den nye forbrændingsteknologi opnår lav udstødningsgastemperatur, høj virkningsgrad og lavt energiforbrug.

Produktkategorier

-

E-mail

-

Telefon

-

WhatsApp

-

Top