دیگ بخار گازی 0.08T برای تولید بالن

لاتکس به شکل بادکنک است. آمادهسازی لاتکس باید در یک مخزن ولکانیزاسیون انجام شود. مولد بخار به مخزن ولکانیزاسیون متصل است و لاتکس طبیعی به داخل مخزن ولکانیزاسیون فشرده میشود. پس از افزودن مقدار مناسبی آب و محلول مواد کمکی، مولد بخار روشن میشود و بخار با دمای بالا در امتداد خط لوله گرم میشود. آب در مخزن ولکانیزاسیون به 80 درجه سانتیگراد میرسد و لاتکس به طور غیرمستقیم از طریق پوشش مخزن ولکانیزاسیون گرم میشود تا به طور کامل با آب و محلولهای مواد کمکی مخلوط شود.

پیکربندی لاتکس، کار مقدماتی برای تولید بادکنک است. اولین قدم در تولید بادکنک، شستشوی قالب است. قالبهای بادکنک میتوانند از شیشه، آلومینیوم، فولاد ضد زنگ، سرامیک، پلاستیک و غیره ساخته شوند. شستشوی قالب به معنای خیساندن قالب شیشهای در آب داغ است. دمای حوضچه آب گرم شده توسط مولد بخار سیلیکونی 80 تا 100 درجه سانتیگراد است، به طوری که قالب شیشهای را میتوان به راحتی تمیز و به مرحله تولید رساند.

پس از اتمام شستشوی قالب، قالب با نیترات کلسیم پوشانده میشود که مرحله نفوذ لاتکس است. فرآیند غوطهوری بادکنک مستلزم آن است که دمای چسب مخزن غوطهوری در دمای 30 تا 35 درجه سانتیگراد نگه داشته شود. مولد بخار گازی به سرعت مخزن غوطهوری را گرم میکند و دما کنترل میشود تا لاتکس به طور کامل به قالبهای شیشهای بچسبد.

پس از آن، رطوبت روی سطح بادکنک را بگیرید تا از قالب خارج شود. در این زمان، خشک کردن با بخار مورد نیاز است. گرمای تولید شده توسط مولد بخار یکنواخت و قابل کنترل است و خیلی خشک نخواهد بود. بخار با دمای بالا و رطوبت مناسب میتواند لاتکس را به طور یکنواخت و سریع خشک کند. میزان خشک شدن بادکنک بیش از 99٪ است.

در کل خط تولید بادکنک، مولد بخار نقش مهمی ایفا میکند. این مولد میتواند مطابق با نیازهای فرآیند به سرعت گرم شود و دما را در دمای ثابت نگه دارد. بخار با دمای بالا تأثیر قابل توجهی در بهبود کیفیت و راندمان تولید بادکنک دارد.

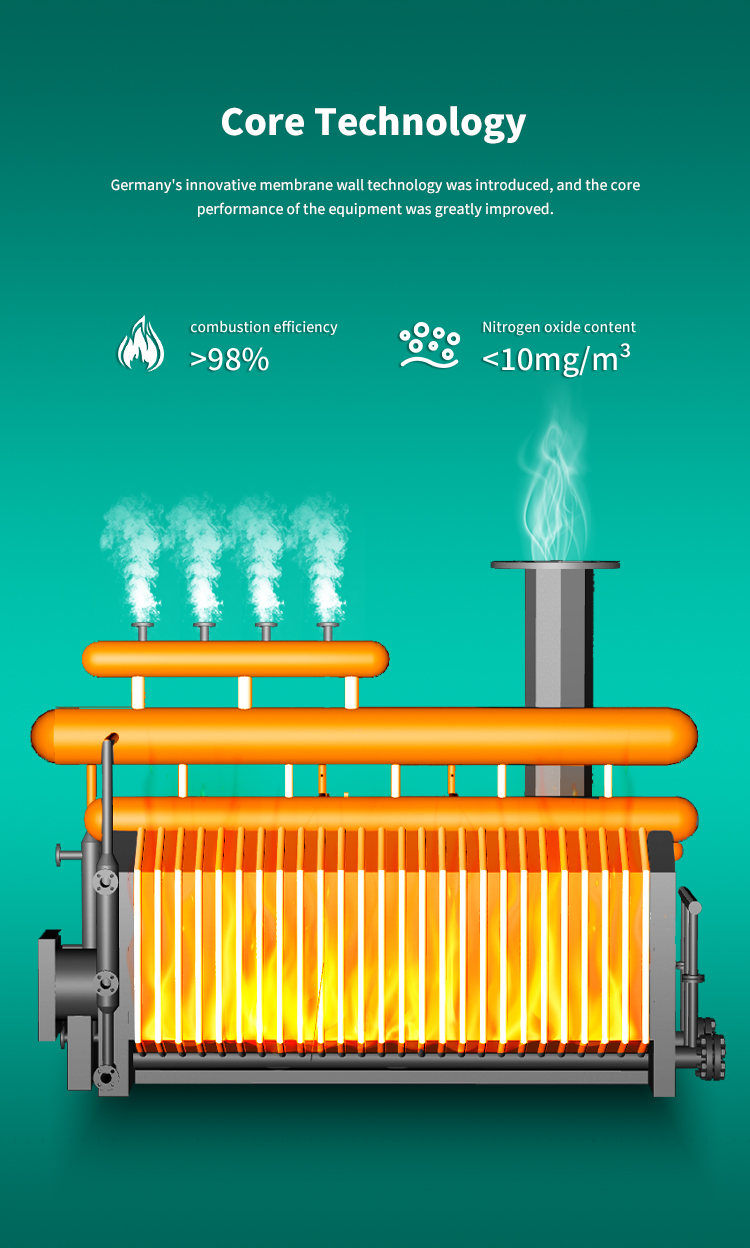

راندمان حرارتی ژنراتور بخار گازی نوبث به ۹۸٪ میرسد و با گذشت زمان کاهش نمییابد. فناوری احتراق جدید، دمای پایین گاز خروجی، راندمان بالا و مصرف انرژی پایین را به ارمغان میآورد.

دسته بندی محصولات

-

ایمیل

-

تلفن

-

واتساپ

-

بالا