0,08T gasångpanna för ballongproduktion

Latex har formen av en ballong. Latexberedning måste utföras i en vulkaniseringstank. Ånggeneratorn ansluts till vulkaniseringstanken och naturlatexen pressas ner i vulkaniseringstanken. Efter tillsats av lämplig mängd vatten och hjälpmateriallösning slås ånggeneratorn på och högtemperaturångan värms upp längs rörledningen. Vattnet i vulkaniseringstanken når 80 °C och latexen värms indirekt upp genom vulkaniseringstankens mantel för att blandas fullständigt med vatten och hjälpmateriallösningar.

Latexformning är det förberedande arbetet för ballongtillverkning. Det första steget i ballongtillverkningen är formtvätt. Ballongformar kan vara tillverkade av glas, aluminium, rostfritt stål, keramik, plast etc.; formtvätt innebär att glasformen blötläggs i varmt vatten. Temperaturen på vattenbassängen som värms upp av Si-ånggeneratorn är 80°C-100°C, så att glasformen enkelt kan rengöras och sättas i produktion.

Efter att formtvätten är klar beläggs formen med kalciumnitrat, vilket är latexinfiltrationssteget. Ballongens doppning kräver att limtemperaturen i dopptanken hålls vid 30–35 °C. Gasånggeneratorn värmer snabbt upp dopptanken och temperaturen kontrolleras för att latexen ska fästa perfekt på glasformarna.

Avlägsna sedan fukten på ballongens yta för att ta ut den ur formen. Vid detta tillfälle behövs ångtorkning. Värmen som genereras av ånggeneratorn är jämn och kontrollerbar, och den blir inte för torr. Högtemperaturångan med lämplig fuktighet kan torka latexen jämnt och snabbt. Ballongens kvalificeringsgrad är över 99 %.

I hela ballongens produktionslinje spelar ånggeneratorn en viktig roll. Den kan värmas upp snabbt enligt processkraven och hålla temperaturen konstant. Högtemperaturångan har en betydande effekt på att förbättra ballongens kvalitet och produktionseffektivitet.

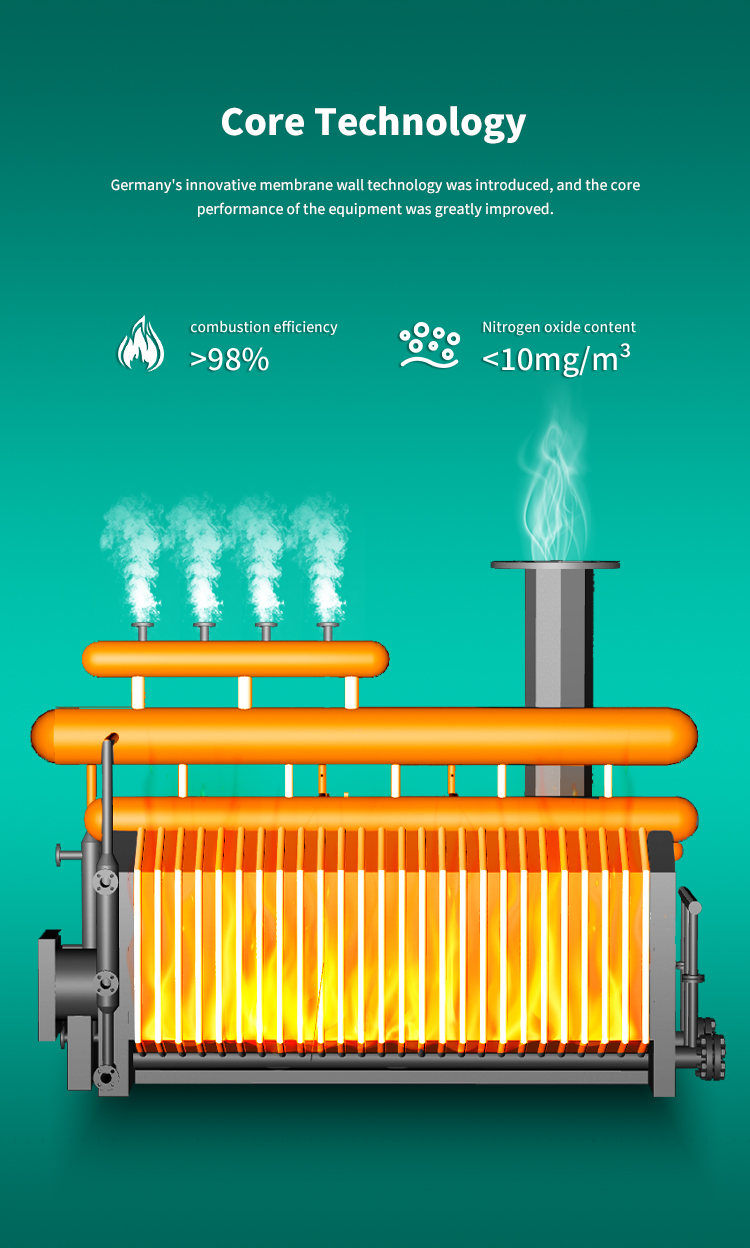

Den termiska verkningsgraden hos Nobeths gasånggenerator är så hög som 98 % och minskar inte med tiden. Den nya förbränningstekniken uppnår låg avgastemperatur, hög verkningsgrad och låg energiförbrukning.

Produktkategorier

-

E-post

-

Telefon

-

WhatsApp

-

Bästa