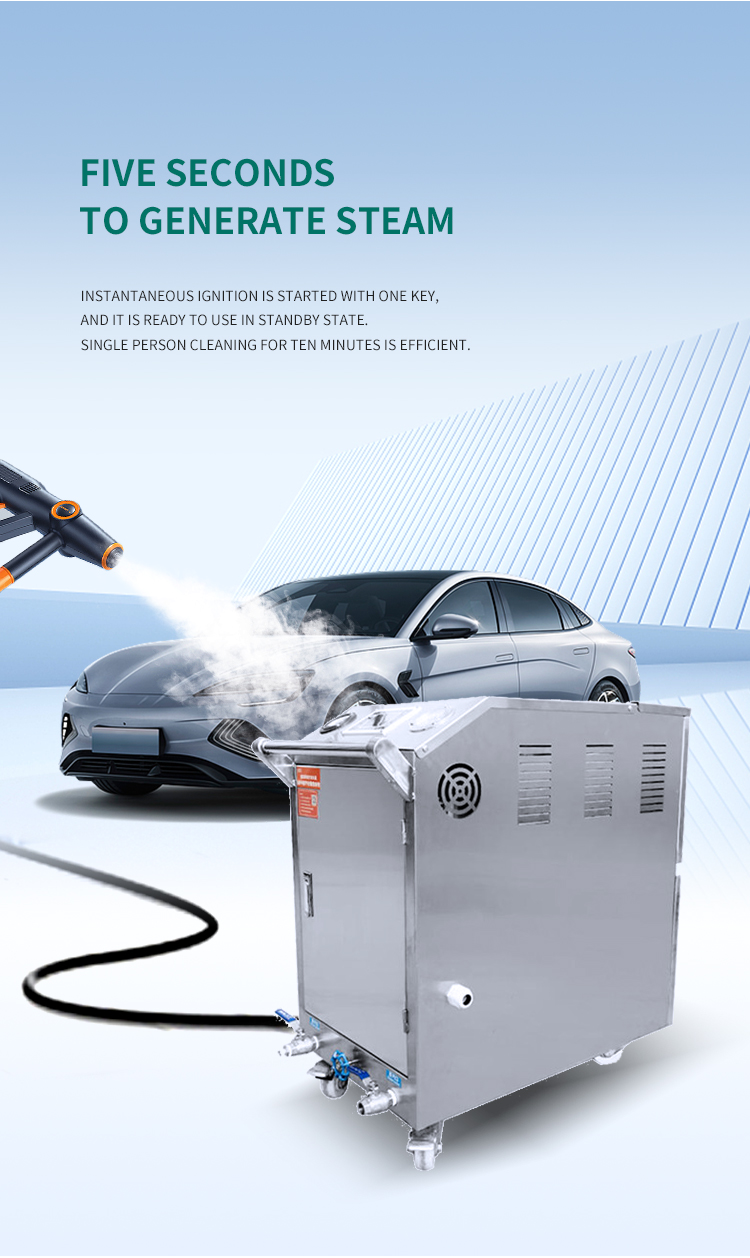

నోబెత్ 12KW ఎలక్ట్రిక్ స్టీమ్ వాషర్ మెకానికల్ భాగాలను శుభ్రపరచడానికి మరియు ప్రాసెస్ చేయడానికి ఉపయోగించబడుతుంది.

నిజానికి, యాంత్రిక భాగాలను శుభ్రం చేయడానికి అనేక పద్ధతులు ఉన్నాయి. ఎక్కువగా ఉపయోగించేవి అల్ట్రాసోనిక్ క్లీనింగ్ మెషిన్ క్లీనింగ్ మరియు అధిక-ఉష్ణోగ్రత శుభ్రపరచడం ఆవిరి జనరేటర్ క్లీనింగ్. అయితే, సాధారణంగా అల్ట్రాసోనిక్ క్లీనింగ్ మెషిన్ భాగాలను శుభ్రపరిచిన తర్వాత, సహజ గాలి ఎండబెట్టడం తర్వాత వర్క్పీస్ ఉపరితలంపై కొన్ని తెల్లటి గుర్తులు కనిపిస్తాయి. అందువల్ల, దానిని పూర్తిగా శుభ్రం చేయడానికి దానిని కడగాలి. అయితే, వర్క్పీస్ను శుభ్రం చేయడానికి అధిక-ఉష్ణోగ్రత శుభ్రపరిచే ఆవిరి జనరేటర్ను ఉపయోగించడం అవసరం లేదు కాబట్టి సమస్యాత్మకం.

అల్ట్రాసోనిక్ క్లీనింగ్ ఏజెంట్లతో శుభ్రం చేసిన తర్వాత యాంత్రిక భాగాలపై తెల్లటి గుర్తులు కనిపిస్తాయి. ఎందుకంటే క్లీనింగ్ ట్యాంక్కు ఆయిల్ మరకలను తొలగించడానికి ఒక క్లీనింగ్ ఏజెంట్ జోడించబడుతుంది. శుభ్రపరిచిన తర్వాత, క్లీనింగ్ ఏజెంట్లను కలిగి ఉన్న కొంత ద్రవం యాంత్రిక భాగాల ఉపరితలంపై ఉంటుంది. జ్వాల నిరోధక ప్రేరణ తర్వాత, వాషింగ్ పౌడర్తో బట్టలు ఉతకడం మాదిరిగానే తెల్లటి గుర్తులు కనిపిస్తాయి. రిన్స్ శుభ్రంగా లేకపోతే, ఎండబెట్టిన తర్వాత బట్టలపై తెల్లటి గుర్తులు ఉంటాయి. వాషింగ్ పౌడర్ను శుభ్రంగా కడగకపోవడం వల్ల ఇది జరుగుతుంది. అదే సమయంలో, భాగాలపై తెల్లటి గుర్తులు అవి శుభ్రం చేయకపోతే మాత్రమే కనిపిస్తాయి. అందువల్ల, వర్క్పీస్ యొక్క శుభ్రతను నిర్ధారించడానికి అల్ట్రాసోనిక్ క్లీనింగ్ను ఉపయోగించినప్పుడు మీరు శుభ్రం చేయాలి. యాంత్రిక భాగాలను శుభ్రం చేయడానికి అధిక-ఉష్ణోగ్రత శుభ్రపరిచే ఆవిరి జనరేటర్ను ఉపయోగిస్తున్నప్పుడు, శుభ్రపరచడం ఉపయోగించాల్సిన అవసరం లేదు. ఏజెంట్, ఇది తదుపరి ప్రక్షాళన ప్రక్రియను తొలగిస్తుంది.

చాలా మందికి ఆసక్తి ఉండవచ్చు. యాంత్రిక భాగాలపై ఉన్న నూనె మరకలను తొలగించడం కష్టం. డిటర్జెంట్ ఉపయోగించకుండా దీన్ని నిజంగా శుభ్రం చేయవచ్చా? సమాధానం అవును. అధిక-ఉష్ణోగ్రత ఆవిరి యాంత్రిక భాగాల యొక్క ప్రతి కోణంలోకి త్వరగా చొచ్చుకుపోయి వాటికి అంటుకున్న మొండి నూనె మరకలను తుడిచివేస్తుంది. అందువల్ల, దీనిని డిటర్జెంట్ జోడించకుండానే శుభ్రం చేయవచ్చు. ముఖ్యంగా, నోబెత్ ఆవిరి జనరేటర్ యాంత్రిక భాగాల శుభ్రపరిచే అవసరాలకు అనుగుణంగా ఉష్ణోగ్రత మరియు ఒత్తిడిని కూడా సర్దుబాటు చేయగలదు. అందుకే మెకానికల్ ప్రాసెసింగ్ ప్లాంట్లు శుభ్రపరచడానికి అధిక-ఉష్ణోగ్రత శుభ్రపరిచే ఆవిరి జనరేటర్లను ఎంచుకుంటాయి. యాంత్రిక భాగాలను శుభ్రం చేయడానికి అసలు కారణం పోయింది.

ఉత్పత్తుల వర్గాలు

-

ఇ-మెయిల్

-

ఫోన్

-

వాట్సాప్

-

టాప్